摘要:本研究致力于复合材料气瓶结构的优化。通过深入研究材料特性和气瓶设计要素,探索提高气瓶性能的有效途径。研究内容包括材料选择、结构设计、性能评估等方面。目标是通过结构优化,实现复合材料气瓶的轻量化、高性能和安全性。本研究对于推动复合材料气瓶的广泛应用具有重要意义。

本文目录导读:

随着科技的快速发展,复合材料在航空航天、汽车、能源等领域的应用越来越广泛,复合材料气瓶以其轻质高强、设计灵活等优点,成为了高压储气领域的研究热点,在实际应用中,复合材料气瓶的结构设计面临诸多挑战,如材料选择、结构设计、制造工艺等,对复合材料气瓶结构进行优化研究具有重要的工程价值和实际意义。

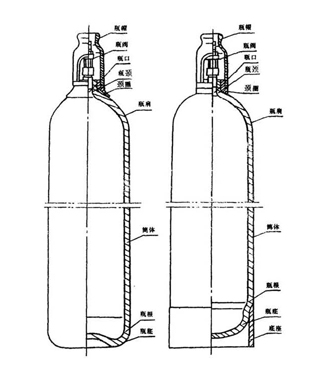

复合材料气瓶概述

复合材料气瓶主要由基体材料和增强材料组成,基体材料通常选用高分子聚合物,如碳纤维、玻璃纤维等,而增强材料则多采用金属或合金,通过特定的制造工艺,将基体材料和增强材料结合在一起,形成具有优异力学性能的气瓶结构,与传统金属气瓶相比,复合材料气瓶具有更高的比强度和比刚度,同时质量更轻,有利于提升储气系统的整体性能。

复合材料气瓶结构优化的必要性

在实际应用中,复合材料气瓶的结构设计需考虑多种因素,如压力、温度、环境因素等,不合理的结构设计可能导致气瓶性能下降,甚至引发安全事故,对复合材料气瓶结构进行优化研究具有重要意义,优化过程需关注以下几个方面:

1、提高气瓶的承载能力:通过优化结构设计,提高气瓶在高压环境下的承载能力,确保安全使用。

2、降低质量:减轻气瓶质量,降低整体成本,提高经济效益。

3、增强环境适应性:优化气瓶结构,使其适应各种环境条件下的使用需求。

4、提高生产工艺:简化制造流程,降低生产成本,提高生产效率。

复合材料气瓶结构优化的方法

1、材料选择优化:根据气瓶的使用需求和工作环境,选择合适的基体材料和增强材料,在高压、高温环境下,可选用具有较高强度和耐热性的基体材料和增强材料。

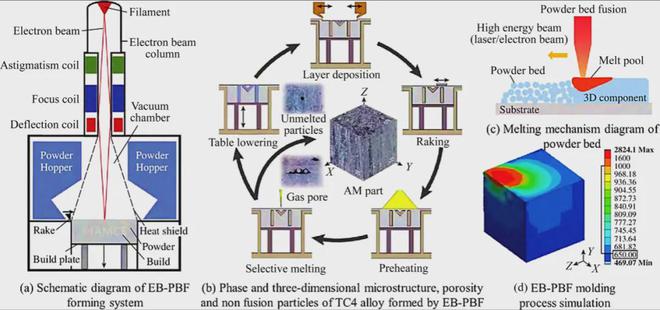

2、结构设计优化:采用先进的结构设计方法,如拓扑优化、形状优化等,以提高气瓶的承载能力,关注气瓶的壁厚分布、纤维铺设角度等因素,以实现轻量化设计。

3、制造工艺优化:改进制造工艺,提高气瓶的制造精度和效率,采用先进的成型工艺、自动化生产线等,降低生产成本,提高生产效率。

4、仿真分析与实验验证:利用有限元分析、计算机辅助设计等手段,对气瓶结构进行仿真分析,预测其性能,通过实验验证仿真结果的准确性,为结构优化提供数据支持。

案例分析

以某型复合材料气瓶为例,通过结构优化研究,实现了以下成果:

1、材料选择:选用高性能的聚合物基体和碳纤维增强材料,提高了气瓶的强度和刚度。

2、结构设计:采用拓扑优化和形状优化方法,对气瓶内部结构进行优化设计,实现了轻量化。

3、制造工艺:采用先进的成型工艺和自动化生产线,提高了气瓶的制造精度和效率。

4、仿真分析与实验验证:通过仿真分析和实验验证,证明优化后的气瓶具有更高的承载能力和环境适应性。

通过对复合材料气瓶结构的优化研究,可以实现气瓶的轻量化、提高承载能力和环境适应性,优化过程中需关注材料选择、结构设计、制造工艺等方面,采用先进的仿真分析和实验验证手段,为优化提供数据支持,复合材料气瓶结构的优化研究具有重要的工程价值和实际意义。

展望

随着科技的进步和工程实践的不断深入,复合材料气瓶的结构优化将朝着更高性能、更低成本、更广泛应用的方向发展,未来的研究将关注以下几个方面:

1、新型复合材料的研发与应用:探索具有更高性能的新型复合材料,提高气瓶的承载能力和环境适应性。

2、智能化设计与制造:利用人工智能、大数据等技术手段,实现复合材料气瓶的智能化设计与制造,提高生产效率和产品质量。

3、全寿命周期管理:建立复合材料气瓶的全寿命周期管理系统,实现气瓶的安全监控和寿命预测,提高使用安全性。

4、标准化与规范化:推动复合材料气瓶的标准化和规范化发展,提高产品的可靠性和互操作性。

复合材料气瓶结构的优化研究具有重要的现实意义和广阔的应用前景,通过不断的研究和创新,将为高压储气领域的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...