摘要:电火花线切割加工是一种精密加工方法,主要包括工艺步骤详解。该工艺包括前期准备、编程设计、安装电极丝、设置加工参数、启动机器进行切割以及后期检查与调整等环节。通过电火花线切割加工,能够实现高精度、高质量的切割效果,广泛应用于制造业领域。

本文目录导读:

电火花线切割加工,作为一种先进的精密加工技术,广泛应用于机械制造、模具制造、航空航天等领域,本文将详细介绍电火花线切割加工的工艺步骤,帮助读者更好地了解这一技术。

电火花线切割加工概述

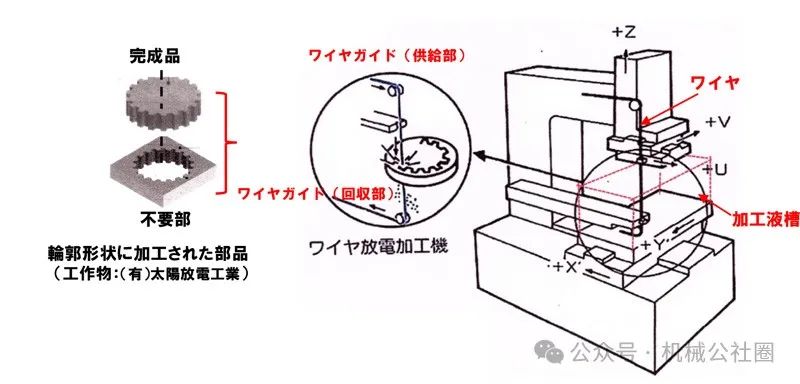

电火花线切割加工是利用电火花加工原理,通过电极丝和工件之间脉冲放电产生的电蚀作用,对导电材料进行切割的一种加工方法,电火花线切割加工具有加工精度高、适用范围广、加工周期短等特点。

电火花线切割加工的工艺步骤

1、前期准备

(1)选择合适的电极丝:根据加工需求选择合适的电极丝,常用的有铜丝、钨丝等。

(2)选择工作液:工作液具有绝缘、冷却、排屑等作用,常用的有乳化液、去离子水等。

(3)工件装夹:将待加工的工件牢固地固定在机床工作台上,确保加工过程中的稳定性。

2、参数设置

(1)调整脉冲参数:包括脉冲宽度、脉冲间隔、脉冲幅度等,这些参数会影响加工速度、精度和表面质量。

(2)设置进给速度:根据工件的材质、厚度等因素,合理设置电极丝的进给速度。

(3)选择加工模式:根据工件的形状、尺寸等选择合适的加工模式,如轮廓模式、跟随模式等。

3、编程与路径规划

(1)根据工件图纸,使用CAD/CAM软件绘制加工路径。

(2)将绘制好的路径导入电火花线切割机床的控制系统。

(3)对导入的路径进行校验和修改,确保加工路径的正确性。

4、加工过程

(1)开启机床,将电极丝张紧并固定在机床的导丝装置上。

(2)启动控制系统,调整电极丝的位置和角度,使其与工件表面保持一定的距离。

(3)开始加工,观察机床的运行情况,确保加工过程的稳定。

5、后期处理

(1)加工完成后,关闭机床,取下工件。

(2)对工件进行清洗,去除表面的残渣和污垢。

(3)检查工件的加工质量,包括尺寸精度、表面质量等。

(4)对不合格的部分进行修正或返工,确保工件的质量符合要求。

注意事项

1、操作过程中要注意安全,避免触电和机械伤害。

2、定期检查机床的电气系统和机械部件,确保正常运行。

3、合理使用工作液,保持工作液的清洁和充足。

4、根据工件的材质和厚度,合理选择电极丝和加工参数。

5、加工过程中要保持机床的稳定,避免振动和冲击。

6、加工完成后要及时清理机床和工作区域,保持整洁。

电火花线切割加工是一种先进的精密加工技术,具有广泛的应用前景,本文详细介绍了电火花线切割加工的工艺步骤,包括前期准备、参数设置、编程与路径规划、加工过程和后期处理等方面,通过本文的介绍,读者可以更好地了解电火花线切割加工技术,为实际应用提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...