摘要:本指南详细介绍了锻造模具制作的全过程,从设计到完成。涵盖了模具设计的要点、材料选择、加工流程、热处理技术、质量检测及后期维护等各个环节。本指南旨在帮助读者掌握锻造模具制作的核心技术,提高制作效率,确保模具的质量和性能。

本文目录导读:

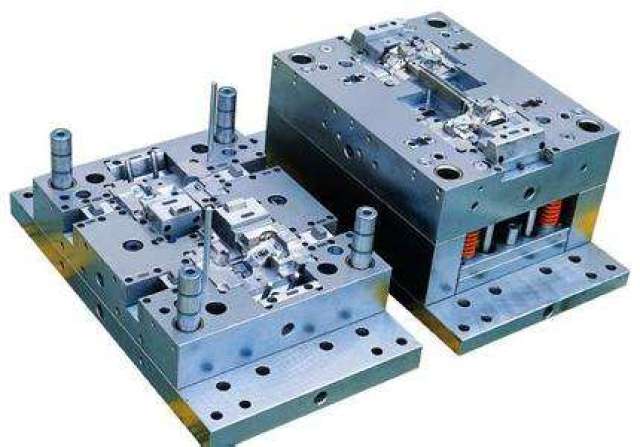

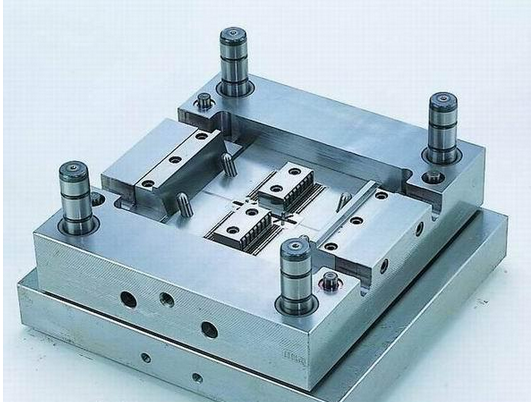

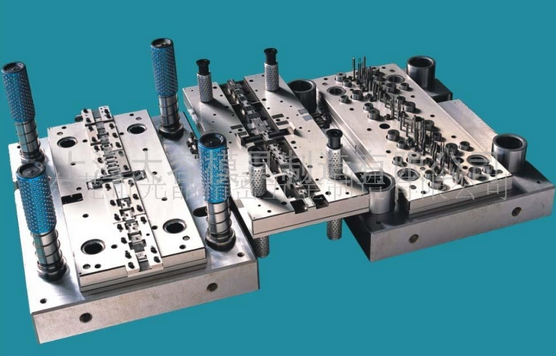

锻造模具在制造业中扮演着至关重要的角色,它能够确保金属零件的质量和精度,提高生产效率,降低成本,本文将详细介绍锻造模具的制作流程,从设计、材料选择、加工、调试到最终验收,帮助读者全面了解并掌握锻造模具制作的核心技术。

设计环节

1、需求分析:根据锻造产品的具体要求,明确模具的功能、尺寸、形状等参数。

2、结构设计:在保证模具强度和刚性的前提下,优化模具结构,降低制造成本,提高生产效率。

3、选材考虑:根据锻造材料的性质、锻造工艺及模具使用条件等因素,选择合适的模具材料。

材料选择

1、钢材选择:常用的锻造模具钢材包括高速钢、合金钢、碳素工具钢等,选择合适的钢材要考虑其硬度、耐磨性、抗热疲劳性等因素。

2、非金属材料的选用:部分锻造模具会采用一些非金属材料,如橡胶、塑料、陶瓷等,以提高模具的耐磨性、抗腐蚀性等。

加工阶段

1、模具零件加工:采用数控加工设备,如数控机床、电火花机床等,对模具零件进行精细加工。

2、热处理:对加工好的模具零件进行热处理,以提高其硬度和耐磨性。

3、组装与调试:将加工好的模具零件进行组装,然后进行调试,确保模具的性能满足设计要求。

调试与验收

1、调试:在试模机上对模具进行调试,检查其运动是否顺畅,各部件是否配合良好,是否符合设计要求等。

2、验收标准:根据设计要求和行业标准,制定验收标准,对模具进行全面检查,确保其性能和质量达到要求。

3、验收流程:检查模具的外观、尺寸、硬度、耐磨性等性能指标,进行试模,观察锻件的质量,确保模具能够满足生产需求。

使用与维护

1、使用注意事项:在操作锻造模具时,要注意安全,遵守操作规程,避免误操作导致模具损坏或人员伤亡。

2、日常维护:定期对锻造模具进行检查、清洗、润滑,保持其良好的工作状态,延长使用寿命。

3、损坏修复:当模具出现损坏时,要及时进行修复或更换,避免影响生产进度和产品质量。

锻造模具制作是一个复杂的过程,需要综合考虑设计、材料、加工、调试、验收等多个环节,本文详细介绍了从设计到完成的整个流程,希望能够帮助读者全面了解并掌握锻造模具制作的核心技术,在实际操作中,要根据具体情况灵活应用相关知识,确保模具的性能和质量,注重安全操作和规范维护,确保生产的顺利进行。

展望

随着科技的发展,锻造模具制作技术也在不断进步,数字化设计、智能制造、自动化生产等先进技术将在锻造模具制作领域得到更广泛的应用,这将进一步提高锻造模具的性能和质量,提高生产效率,降低成本,我们期待未来锻造模具制作技术的更多创新和突破。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...