摘要:,,本文探讨了复合模具设计的理论与实践相结合的综合探讨。文章首先介绍了复合模具设计的基本理论,包括模具结构设计、材料选择、制造工艺等方面的知识。文章深入实践,详细阐述了复合模具设计过程中需要考虑的关键因素,如模具的精度、强度、耐磨性、加工效率等。文章强调了理论与实践相结合的重要性,指出设计师需要不断积累经验,提高设计水平,以满足不同产品的生产需求。本文旨在帮助读者深入理解复合模具设计,提高设计效率和质量。

本文目录导读:

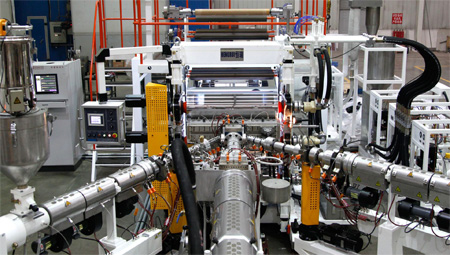

在现代制造业中,模具设计是不可或缺的一环,复合模具因其高效、灵活、多功能等特点,越来越受到企业的青睐,本文将详细介绍复合模具设计的过程,帮助读者了解并掌握其设计要点。

复合模具概述

复合模具是指在一个模具中集成多种工艺,如注塑、压铸、模内装饰等,以实现多种加工需求,复合模具具有高精度、高效率、高附加值等特点,广泛应用于汽车、电子、家电等行业。

复合模具设计原则

1、功能性原则:满足产品加工需求,实现多种工艺复合。

2、可靠性原则:确保模具在工作过程中稳定、可靠。

3、安全性原则:避免模具设计过程中的安全隐患。

4、便捷性原则:便于操作、维护和管理。

复合模具设计步骤

1、需求分析:明确产品加工需求,收集相关资料。

2、总体设计:根据需求分析,进行模具的总体布局设计。

3、结构设计:对模具各部分进行详细的结构设计,包括定位、导向、浇注系统等。

4、工艺设计:确定各工艺参数,如温度、压力、时间等。

5、强度与刚度分析:确保模具在工作过程中具有足够的强度和刚度。

6、模具材料选择:根据使用需求和工作环境,选择合适的模具材料。

7、绘制图纸:根据设计结果,绘制详细的模具图纸。

8、评审与优化:对设计结果进行全面评审,针对问题进行优化。

复合模具设计要点

1、模具布局:合理布局各工艺单元,确保工艺流程顺畅。

2、结构设计优化:优化模具结构,提高模具的使用寿命和稳定性。

3、工艺参数选择:合理选择工艺参数,确保产品质量和加工效率。

4、模具材料选择:根据产品材质、加工需求和工作环境,选择合适的模具材料。

5、强度与刚度分析:通过有限元分析等方法,对模具的强度和刚度进行准确评估。

6、冷却系统设计:合理设计冷却系统,确保模具在工作过程中温度控制得当。

7、维护与管理:制定模具维护和管理规范,确保模具的长期使用。

案例分析

以汽车零件制造为例,通过复合模具设计,实现注塑和压铸工艺的复合,在设计中,首先明确产品加工需求,然后进行总体布局设计,在结构设计阶段,优化浇注系统和冷却系统,确保物料流动和温度控制得当,在工艺设计阶段,确定注塑和压铸的工艺参数,通过强度与刚度分析,确保模具在工作过程中的稳定性和可靠性,选择合适的模具材料,绘制详细的模具图纸,在实际应用中,该复合模具实现了高效、高质量的汽车零件制造。

复合模具设计是一项综合性工作,需要充分考虑产品加工需求、工作环境、材料选择等因素,本文详细介绍了复合模具设计的原则、步骤和要点,通过案例分析,展示了复合模具设计的实际应用,在设计过程中,应遵循功能性、可靠性、安全性和便捷性原则,确保模具的高效、稳定和长期使用。

展望

随着制造业的不断发展,复合模具的应用将越来越广泛,复合模具设计将朝着智能化、自动化方向发展,新材料、新工艺的出现,将为复合模具设计带来更多的可能性,我们需要不断学习和掌握新知识,以适应复合模具设计的未来发展。

1、加强学习:不断学习新知识,了解行业动态,提高设计能力。

2、实践经验:通过实际操作,积累经验,提高设计水平。

3、团队合作:加强团队协作,共同解决设计中的问题和挑战。

4、创新思维:培养创新思维,探索新的设计方法和工艺。

通过以上建议,希望能为从事复合模具设计的工程师提供有益的参考,共同推动复合模具设计的进步和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...